浙江亿帆管道 | PPR管材生产工艺概述

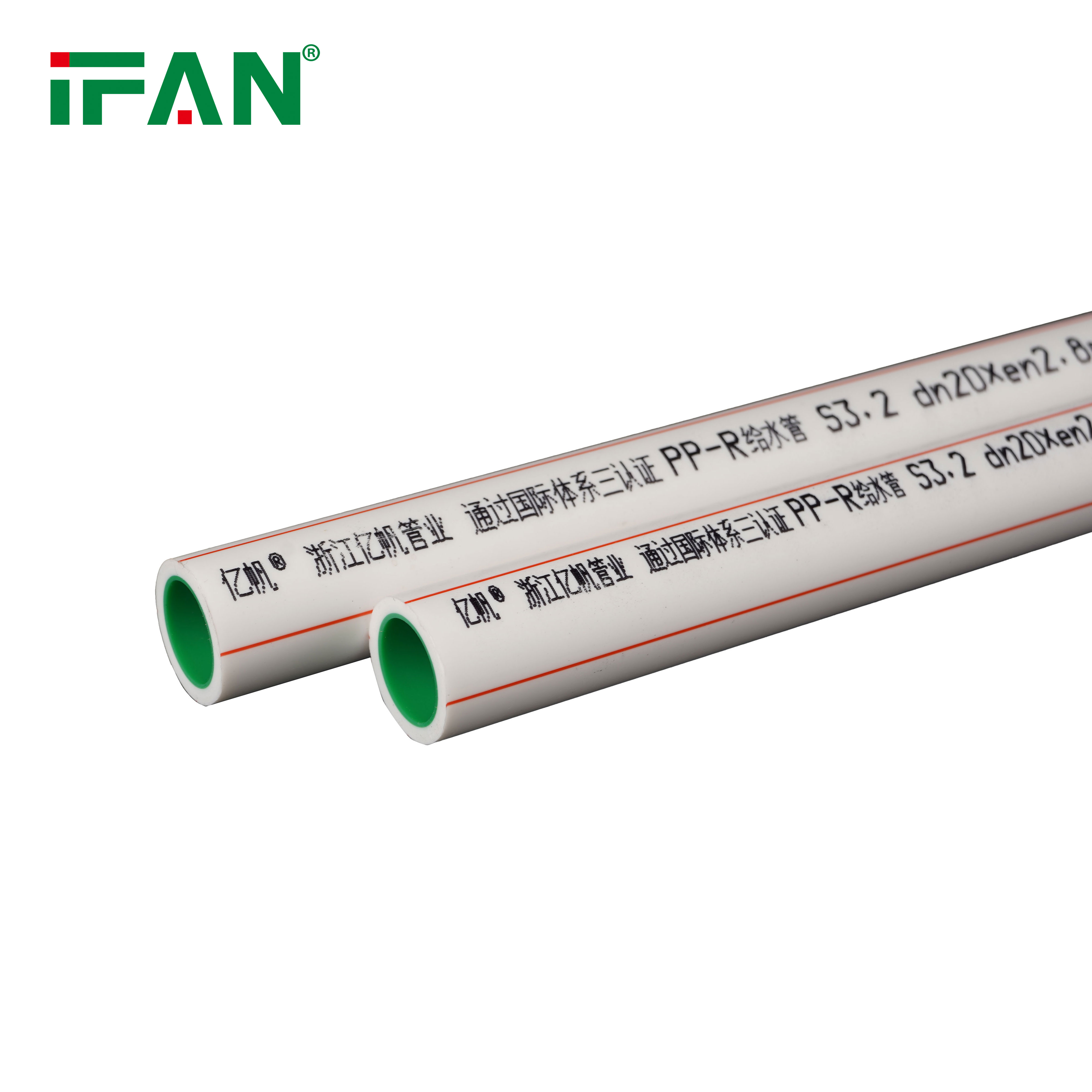

PPR管材,即无规共聚聚丙烯管材,是一种性能优良的塑料管道材料,广泛应用于建筑给排水、城乡给排水、城市燃气、电力和光缆护套、工业流体输送、农业灌溉等领域。PPR管材的主要原料是聚丙烯共聚物,生产时还需加入一些添加剂,如抗氧化剂、紫外线吸收剂、润滑剂、颜料等,以改善管材的性能,如提高抗氧化能力、耐紫外线性能、加工性能以及赋予管材不同的颜色等。这些原料需严格按照配方比例进行混合。将配好的原料通过真空吸送或其他方式加入到料斗中进行贮存,然后输送到挤出机之前,通常还需要对原料进行干燥处理,以去除原料中的水分,防止在挤出过程中产生气泡、银纹等缺陷,影响管材质量。PPR管材生产的关键环节。将干燥后的原料加入到单螺杆挤出机或双螺杆挤出机中,机筒分为若干段,各段温度需严格控制,一般一段温度在 160℃-170℃,二段温度在 170℃-180℃,三段温度在 180℃-190℃等,螺杆转速一般在 400r/min 左右。原料在挤出机中经过加热熔融、塑化均化后,由螺杆的推进作用,通过特殊设计的机头模具挤出成型。挤出机的螺杆设计和压缩比对原料的混合、塑化效果以及生产效率有重要影响。挤出成型后的 PPR 管材需立即进行冷却定型,使其保持稳定的形状和尺寸。通常采用水冷却方式,冷却水的温度和流量需控制好,一般冷却水温在 10℃-20℃,流速适中,避免管材因冷却速度过快而变形或收缩。也有部分生产线采用风冷却或风 / 水混合冷却等方式。冷却定型后的管材通过牵引机进行牵引,牵引速度需与挤出速度相匹配,以保证管材壁厚均匀。牵引机的稳定性和平稳性对管材的表面质量和尺寸精度也有重要影响。牵引后的管材根据需要进行定长切割,切割时要保持管材的平整和尺寸一致,通常采用专用的切割机进行切割。切割后的管材进行包装,包装时要避免管材受到外部损坏,并且包装上应标注产品的规格、型号、执行标准等信息。

浙江亿帆管道 | 生产工艺中的关键要点

精确的配方设计和均匀的原料混合是生产出高品质PPR管材的基础。各原料的比例需严格按照要求进行配比,混合设备的性能和混合工艺参数也会影响混合效果,进而影响管材的性能。挤出过程中的温度、压力和螺杆转速等参数的精确控制至关重要。温度过高,原料会发生分解,管材的力学性能下降;温度过低,原料塑化不良,管材内部会出现气孔、裂纹等缺陷。生产企业需根据原料特性和管材规格,通过反复试验确定最佳工艺参数,并利用先进的自动化控制系统实时监测和调整,确保挤出过程稳定。模具的结构和尺寸对PPR管材的成型质量有直接影响。模具的流道设计应合理,以保证熔融料流能够均匀地进入模口,形成尺寸准确、壁厚均匀的管材。在生产过程中,还需根据实际情况对模具的温度、压力等参数进行调整,以适应不同规格和性能要求的管材生产。冷却速度和方式的选择会影响PPR管材的结晶度和力学性能。合适的冷却速度可使管材的结构更加致密,提高其强度和刚性,同时避免因冷却过快或过慢导致的管材变形、内应力过大等问题。

浙江亿帆管道 | 质量检测与控制

检查管材的表面是否平整、无气泡、无破损等情况,色泽应基本一致,内外表面应清洁,无明显的划伤、凹陷等缺陷,管材的两端应切割平整,并与轴线垂直。使用专业的测量工具,如游标卡尺、测厚仪等,对管材的直径、壁厚和长度进行精确测量,确保其符合标准要求。通过化学分析方法,检测管材中各种成分的含量是否符合标准要求,及时发现原料中的杂质和污染物,防止因化学成分不合格而影响管材的性能和使用寿命。

浙江亿帆管道 | 生产工艺的创新与发展

研发新型的聚丙烯共聚物和添加剂,以进一步提高PPR管材的性能,如增强其耐高温、耐磨损、耐腐蚀等能力,同时降低生产成本。引进先进的挤出设备、注塑设备等,提高生产效率和产品质量的稳定性。例如,采用高精度的温度控制系统、先进的螺杆设计和高效的冷却系统等,可更好地控制生产过程中的各种参数,实现精确成型。探索新的生产工艺和方法,如改进挤出成型工艺中的模具设计和挤出参数,采用多层共挤技术生产具有不同功能特性的 PPR 管材等,以满足不同用户的需求。利用自动化控制系统、机器人技术等实现生产的智能化,提高生产效率、降低劳动强度和生产成本,同时实现对生产过程的质量监控和故障诊断,确保产品质量的稳定性和一致性。

浙江亿帆管道 | PPR管材的连接工艺

PPR管材最常用的连接方式之一,通过专门的热熔工具将管材和管件同时加热到一定的温度,然后迅速连接在一起,使两者融合为一个整体。热熔连接具有连接牢固、密封性好、无渗漏点等优点,但在操作过程中需要注意加热温度、加热时间和冷却时间等参数的控制,以保证连接质量。电熔连接是利用安装在管材或管件中的电阻丝通电加热,使管材和管件的连接部位熔融,然后冷却固化形成连接。这种连接方式操作简便、连接质量稳定,适用于不同规格和壁厚的PPR管材连接,尤其在一些特殊场合,如地下直埋、水下敷设等,具有独特的优势。PPR管材还可以采用机械连接方式,如承插连接、卡箍连接等,通过机械力将管材和管件固定在一起。机械连接的优点是操作简单、连接速度快,不需要特殊的设备和工具,但其密封性和连接强度相对较低,一般用于一些对密封性要求不高或临时性的管道连接。

浙江亿帆管道 | 安装工艺要点

PPR管材的安装应在符合要求的环境下进行,避免在温度过低、过高或有明火、强电磁干扰等不利条件下施工,以防止对管材和连接质量造成影响。在建筑给排水工程中,PPR 管材可采用明装或暗敷的方式进行敷设。明装时,应注意管道的布置合理、美观,避免管道受外力冲击和阳光直射;暗敷时,需在墙体或地面中预留合适的管槽,将管道固定牢固,并做好标记,以便于日后的维修和更换。为了保证管道系统的稳定性和安全性,PPR 管材在安装过程中需要设置合适的支吊架。支吊架的间距应根据管材的规格、长度和使用场所等因素确定,一般水平安装的管材支吊架间距不宜超过 1.5m,垂直安装的管材支吊架间距不宜超过 1.0m。支吊架应安装牢固,与管材接触紧密,能够承受管道的重量和水压等荷载。PPR管材安装完成后,必须进行水压试验,以检查管道系统的密封性和承压能力。冷水管试压压力为系统工作压力的 1.5 倍,但不得小于 1.0MPa;热水管试验压力为工作压力的 2 倍,但不得小于 1.5MPa。试压时应缓慢升压,达到规定压力后稳压一定时间,观察压力降和管道系统是否有渗漏现象,如无异常则判定为合格。