浙江亿帆管道 | 原材料的选择与把控

PPR 管材的主要原料是聚丙烯共聚物,其品质直接决定了管材的性能。优质的 PPR 管材通常采用无规共聚聚丙烯作为原料,这种原料通过先进的聚合工艺制成,分子链结构均匀,具有良好的韧性、刚性和长期耐老化性能。在原材料采购环节,生产企业需建立严格的供应商筛选机制,全面评估供应商的生产资质、技术实力和质量管控体系。原料进厂前,要对其熔体质量流动速率、密度、灰分等关键指标进行实验室检测。例如,熔体质量流动速率反映了原料的加工性能,若该指标不合格,管材在生产过程中可能出现壁厚不均、表面不光滑等问题;灰分含量关乎原料的纯净度,灰分过高会降低管材的物理性能和使用寿命,只有各项指标完全符合标准的原料,才能进入生产环节,从源头上确保产品质量。

浙江亿帆管道 | 生产工艺流程

这是 PPR 管材生产的关键环节。将配比好的原料加入到高速混合机中混合,然后送到挤出机料斗。挤出机的机筒分为 several 段,各段温度需严格控制,如一区温度 160℃±5℃、二区温度 170℃±5℃、三区温度 180℃±5℃等,螺杆转速一般为 400r/min 左右。原料在挤出机中经过加热熔融、塑化均化后,由螺杆的推进作用,通过特殊设计的机头模具挤出成型。挤出成型后的 PPR 管材需经过冷却定型,使其保持稳定的形状和尺寸。通常采用水冷却方式,冷却水的温度和流量需控制好,一般冷却水温在 10℃-20℃,流速要适中,避免管材因冷却速度过快而变形或收缩。冷却定型后的 PPR 管材进行切割和包装。切割时要保持管材的平整和尺寸一致,包装时要避免管材受到外部损坏,并且包装上应标注产品的规格、型号、执行标准等信息。

浙江亿帆管道 | 生产过程中的品质控制

在挤出成型过程中,温度、压力和螺杆转速等参数的精确控制至关重要。温度过高,原料会发生分解,管材的力学性能下降;温度过低,原料塑化不良,管材内部会出现气孔、裂纹等缺陷。生产企业需根据原料特性和管材规格,通过反复试验确定最佳工艺参数,并利用先进的自动化控制系统实时监测和调整,确保挤出过程稳定。PPR 管材的壁厚均匀性直接影响其承压能力。生产线上通常配备在线测厚仪,对管材壁厚进行实时检测,一旦发现偏差,系统会自动调整挤出机的牵引速度和模具温度,使壁厚始终保持在标准范围内。生产环境的温湿度、洁净度等因素也会对管材质量产生影响。生产车间需要保持恒温恒湿,并定期进行清洁和消毒,防止灰尘、杂质等混入原料,影响管材品质。

浙江亿帆管道 | 质量检测环节

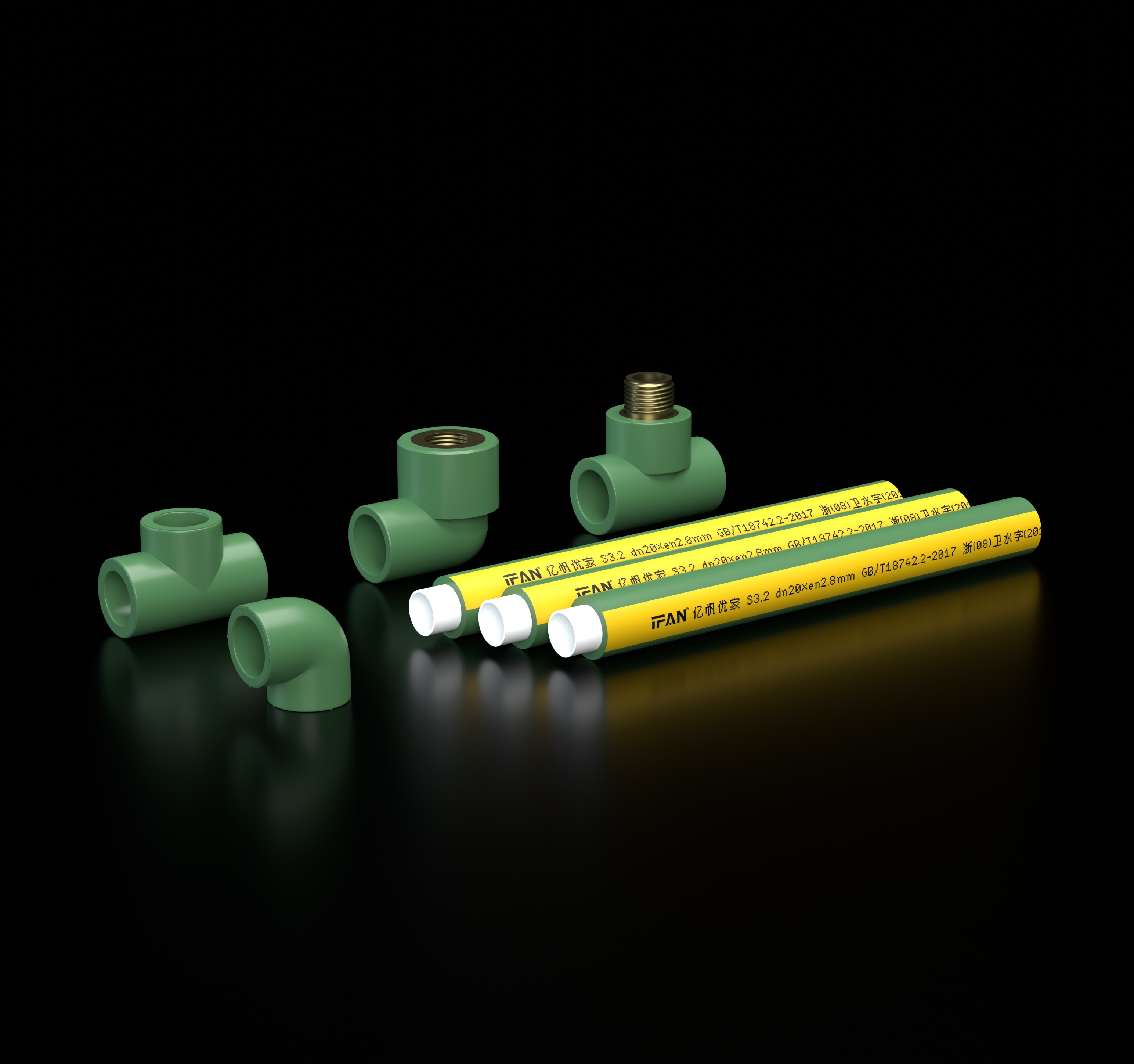

主要检查管材的表面是否平整、无气泡、无破损等情况,色泽应基本一致,内外表面应清洁,无明显的划伤、凹陷等缺陷,管材的两端应切割平整,并与轴线垂直。使用专业的测量工具,如游标卡尺、测厚仪等,对管材的直径、壁厚和长度进行精确测量,确保其符合标准要求。包括耐压性、耐热性、耐冲击性等测试。例如,静液压试验模拟管材在使用过程中的承压情况,将管材样品在规定温度和压力下保持一定时间,观察是否出现渗漏、破裂现象,以此检验管材的耐压性能和长期使用安全性;纵向回缩率试验检测管材在高温下的尺寸稳定性,若纵向回缩率过大,管材在安装和使用过程中容易出现接口松动、漏水等问题;简支梁冲击试验则评估管材的抗冲击性能,确保其在运输、安装和使用过程中不易因外力冲击而损坏。通过化学分析方法,检测管材中各种成分的含量是否符合标准要求,及时发现原料中的杂质和污染物,防止因化学成分不合格而影响管材的性能和使用寿命。

浙江亿帆管道 | 质量追溯与持续改进

建立健全质量追溯体系,对每一批次的 PPR 管材进行标识和记录,一旦在市场上发现产品质量问题,能够迅速追溯到生产环节,查找原因并及时采取措施进行整改。同时,企业应注重持续改进,根据市场反馈、质量检测结果以及生产过程中的经验教训,不断优化生产工艺、改进原材料配方、完善质量控制体系,以提高 PPR 管材的品质和性能,满足市场和客户对高品质管材的需求。